Auch nach dem Ablauf der Übergangsfristen zur Zertifizierung von Erzeugungsanlagen (EZA) nach den VDE-Anschlussrichtlinien ergeben sich wiederholt zahlreiche Rückfragen bezüglich der korrekten Installation des geforderten Störschreibersystems. Der nachfolgende Leitfaden soll daher zum einen dabei helfen, rechtzeitig auf die Besonderheiten aufmerksam zu werden und zum anderen zeigen, welche Komponenten für ein funktionierendes Gesamtsystem auszuwählen sind.

Ein Nachweis mit hochgenauer Messtechnik ist notwendig

Häufig führen Planungsfehler bei der Errichtung von großtechnischen Erzeugungseinheiten zu erhöhten Kosten und einem zeitlichen Verzug bei der Zertifizierung. Dies ist zugegebenermaßen auch auf den sehr speziellen Themenkomplex zurückführbar. In der VDE-AR 4110 wird nach Punkt 6.4 für die Übergabestationen ein Schreiber zur Aufzeichnung von Störungen und die Erfassung der Spannungsqualität empfohlen. Für Anlagen im Einzelnachweisverfahren wird die Forderung noch etwas tiefgreifender formuliert. Dort ist sogar ein Schreiber zu installieren, um „die Anforderungen zur dynamischen Netzstützung im Echtbetrieb kontinuierlich prüfen zu können, wenn die Erfüllung der Anforderungen an die dynamische Netzstützung nicht schon im Rahmen der Inbetriebsetzung messtechnisch nachgewiesen werden konnte“ [Normauszug aus VDE-AR 4110].

Vor allem das für einige Anlagen geforderte Einzelnachweisverfahren mit der Installation eines Störschreibers für das Compliance Monitoring, welches von einer akkreditierten Zertifizierungsstelle durchgeführt werden muss, fordert ein hohes Maß an Abstimmung zwischen allen involvierten Akteuren. Zunächst stellt sich die Frage, welche Messtechnik mit welchen Voraussetzungen für das Nachweisverfahren überhaupt in Frage kommt. Des Weiteren wird das Wissen zur korrekten Installation der Messtechnik benötigt. Ganz nebenbei sind gewisse Anforderungen an die eingesetzten und nicht alltäglichen Wandler zu beachten sowie die zugehörigen notwendigen Nachweise zur Sicherstellung der geforderten Genauigkeiten der eingesetzten Technologien, z.B. über DAKKS-Kalibrierungen. Mit Blick auf das spätere Compliance Monitoring ist im Einzelnachweisverfahren ein halbjährlicher, möglichst einfach zu realisierender Datenaustausch zu gewährleisten, um die geforderte halbjährliche Prüfung der Messdaten ermöglichen zu können.

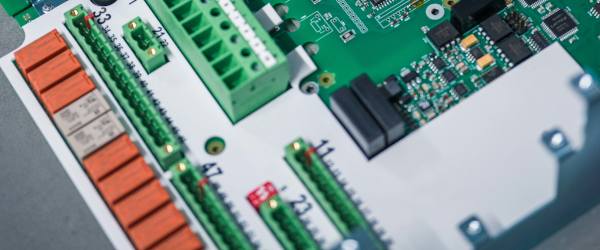

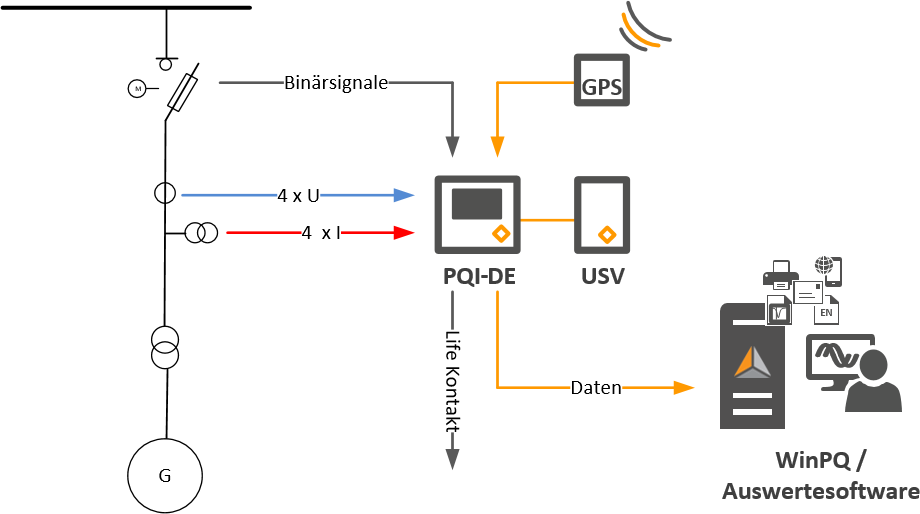

Dieser Leitfaden bietet einen praxisorientierten Überblick über die wesentlichen Komponenten einer zuverlässigen Messkette zur Zertifizierung von EZA nach VDE-AR 4110 und VDE-AR 4120. In Abbildung 1 sind die benötigten Komponenten beispielhaft dargestellt.

Anforderungen an die Störschreiber

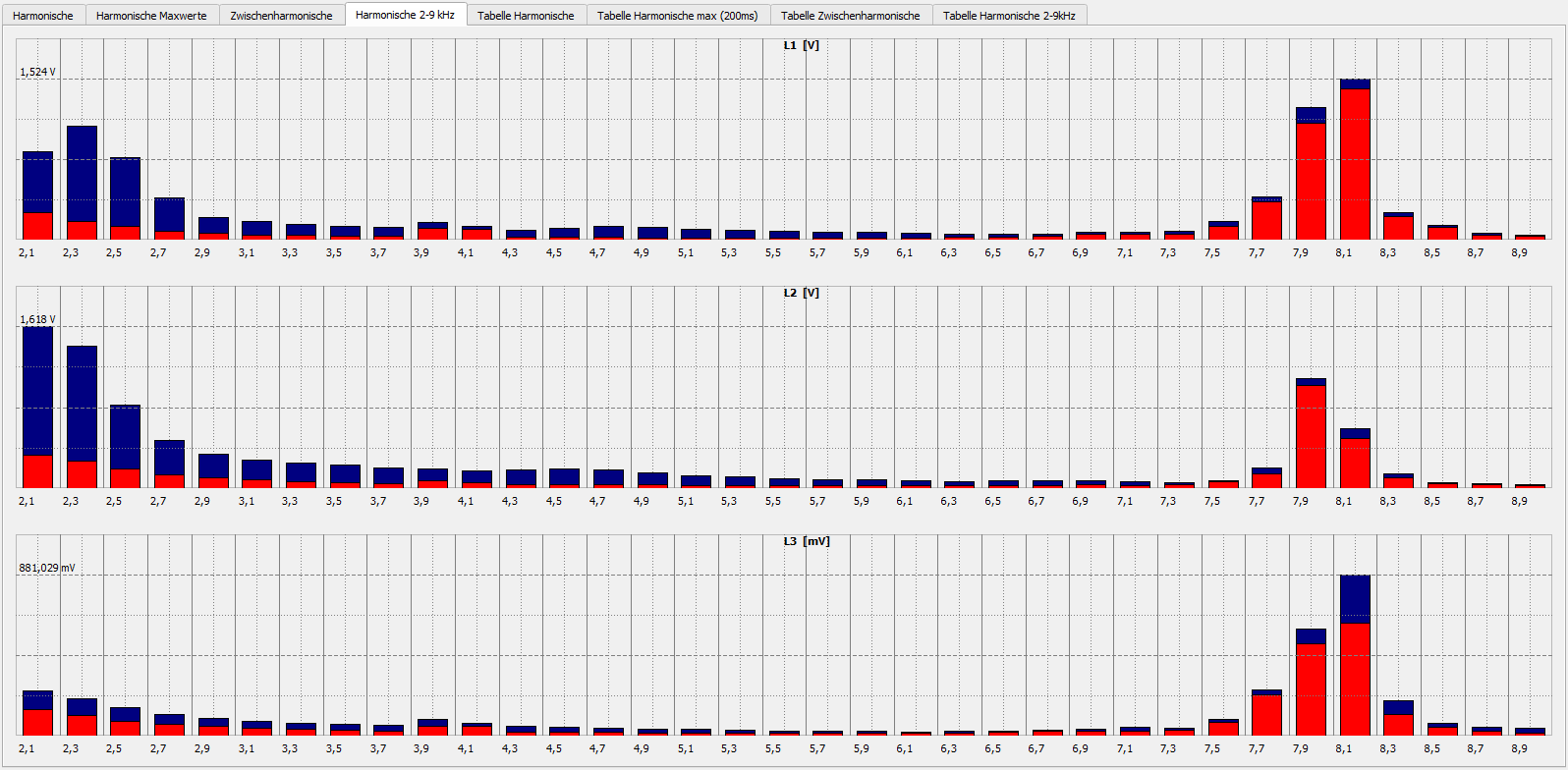

Nach Anhang F der Anschlussrichtlinie benötigt der Störschreiber eine Zertifizierung nach Klasse A der IEC 61000-4-30 (Ed. 3), um die Sicherheit und Genauigkeit der Messung zu garantieren. Für die Abtastrate des Schreibers wird im Anhang F mit mindestens 1 kHz gefordert. Jedoch sind zur Bewertung der Supraharmonischen von Spannung und Strom im Bereich der 2-9 kHz Frequenzbänder, welche nach DIN EN 61000-4-7 in 200 Hz Bänder unterteilt werden, unabdingbar höhere Abtastraten bei der Messung vorzusehen. Um die geforderte Vermessung nach der Anschlussrichtlinie durchführen zu können, wird daher eine minimale Abtastfrequenz von 20 kHz benötigt.

Um auch im Fehlerfall und Netzausfall eine lückenlose Datenaufzeichnung zu gewährleisten und die Reaktion der EZA auch im Netzfehlerfall zu dokumentieren, wird in jedem Fall eine USV-Anlage für das Messgerät und der Zusatzkomponenten, wie z.B. der Kommunikationsinfrastruktur (Switche, Gateways, Server) empfohlen. Natürlich darf es im eingesetzten Power Quality-Messgerät auch im versorgungslosen Zustand keinen Parameter- und Datenverlust geben. Dies muss durch das Messgerät und den Aufbau garantiert werden.

Vor allem im Störungsfall benötigt man verlässliche Daten. Insbesondere die Zeitsynchronisation spielt in diesem Zusammenhang eine relevante Rolle. Daher ist eine externe Synchronisation beispielsweise über GPS notwendig, welche eine maximale Genauigkeit im Gesamtsystem von bis zu 25 µs garantiert.

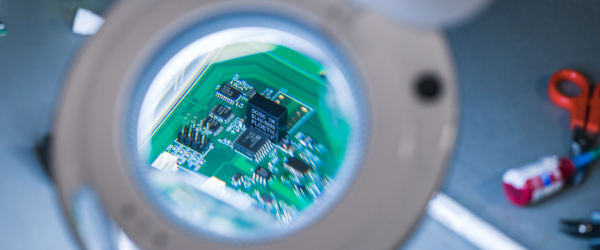

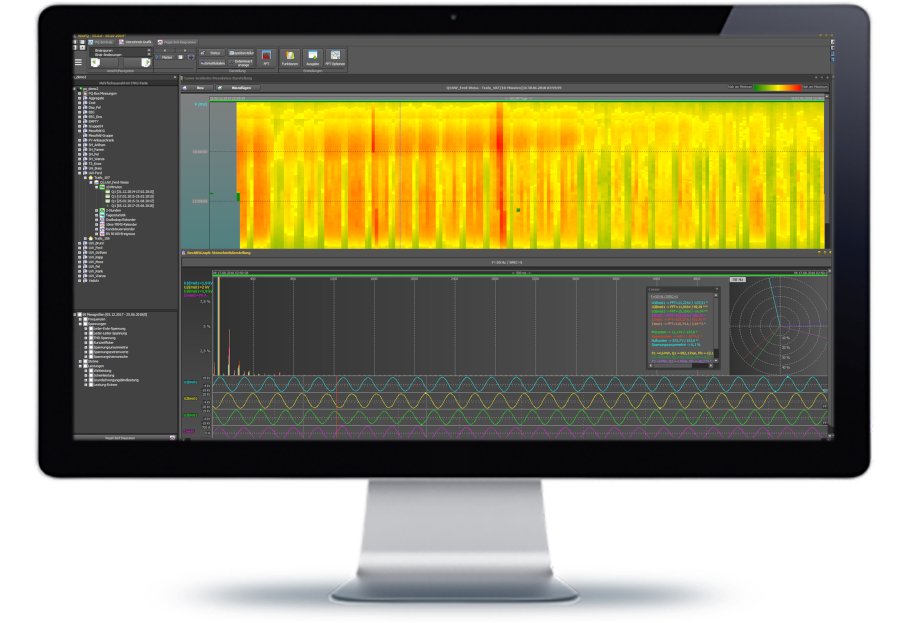

Die Genauigkeit der gesamten Messkette hat im Nachweisverfahren einen hohen Stellenwert. Die Genauigkeit des Messergebnisses besteht allerdings nicht nur aus einem hochgenauen Messgerät mit maximaler Abweichung von 0,1% und den entsprechenden Nachweisen hierzu, sondern der Gesamtfehler der kompletten Messkette wird maßgeblich durch die eingesetzten Wandler beeinflusst. Somit müssen beispielsweise auch die eingesetzten Wandler in der Lage sein, Supraharmonische fehlerfrei zu übertragen. In der Mittel- und Höchstspannung sind hierzu bereits vielfältige Wandler am Markt erhältlich, welche auch Frequenzen im Bereich der 2-9 kHz mit Abweichungen <0,1% übertragen können. Insbesondere bei EZA-Anlagen mit Zwischenkreisregelung der Einspeisung sind, wie in Abbildung 2 zu erkennen, die dominierenden Taktfrequenzen häufig für Rückwirkungen wie beispielsweise eine erhöhte Geräuschentwicklung verantwortlich.

Notwendig ist es allerdings hierzu, dass der Störschreiber verschiedenste Wandler Technologien der Eingangssignale unterstützt. So sind beispielsweise insbesondere Wandler die den höheren Frequenzbereich 2-9kHz erfassen können, oft statt der 100V/Wurzel 3 mit Ausgängen 3,25V / Wurzel 3 ausgestattet. In jedem Fall muss das Impedanzverhältnis zwischen Wandlerausgang und Messgeräteeingang abgestimmt sein. Es ist daher notwendig, vor der Beschaffung die jeweiligen Impedanz-Anforderungen zu prüfen und die notwendigen Daten für das Messgerät und den ausgewählten Messeingang vorab mit dem Lieferanten des einzusetzenden Wandlers zu klären.

Messen mit Sensorik – Einfach und hochgenau!

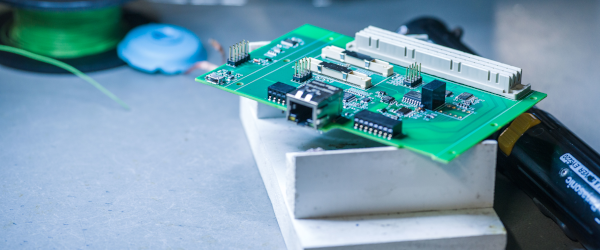

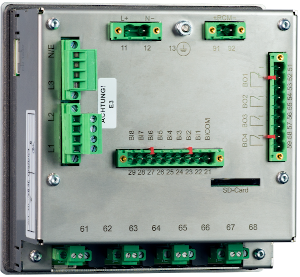

Das PQI-DE unterstützt sowohl im Bereich der Spannungsmessung, als auch durch die vielfältigen Möglichkeiten der Strommessung, verschiedenste Kombinationen und Einbausituationen. Dies gilt auch im Nachrüstbereich, z.B. durch die hochgenauen Rogowski-Eingänge für die Strommessung. Die folgenden Möglichkeiten stehen zur Verfügung:

- 100 V 2 MOhm || 25 pF

- 100 V / 400 V / 690 V 10 MOhm || 25 pF

- 3,25 V 2 MOhm || 50 pF für Kleinsignalmesswandler nach IEC 61869-11 (SELV)

- 4 Stromeingänge für Messwandler 1 A/5 A (MB max. 10 A)

- 4 Stromeingänge für Schutzwandler 1 A/5 A (MB max. 100 A)

- 4 Stromeingänge für Rogowski Zangen (350 mV Eingang)

- 4 AC Stromeingänge für Stromzangen (0,5 V Eingang AC Wandler)

DAKKS-Kalibrierung ist gefordert

Um die Genauigkeiten sicherzustellen und zu gewährlisten, ist eine DAKKS-Kalibrierung vor Lieferung und Einbau des Messgerätes erforderlich. Die standardmäßige Werkskalibrierung ist für die Zertifizierung nicht ausreichend.

Die A. Eberle GmbH & Co. KG bietet aus diesem Grund für die Kalibrierung eine erweiterte DAKKS-Kalibrierung über ein zertifiziertes Labor, auch im Bereich der Supraharmonischen für die Messgeräte, an.

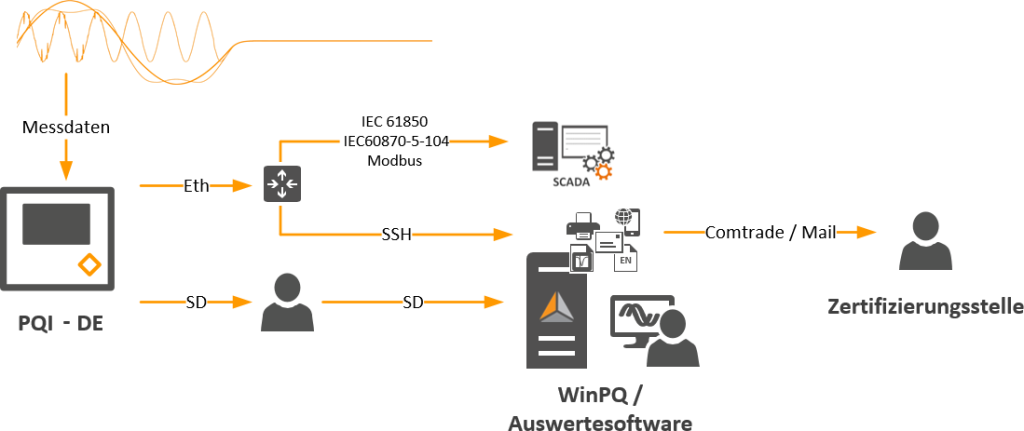

Die Zertifizierungsstelle hat nach der Anschlussrichtlinie die Aufgabe, mindestens halbjährlich die Messdaten zu bewerten. Hierzu ist ein einfacher und lückenloser Datenaustausch zu gewährleisten. Des Weiteren muss das System eine entsprechende Softwarelösung zur Auswertung der Daten bereitstellen können. Wichtig ist es, ein System mit einfachen, flexiblen und offenen Möglichkeiten einzusetzen, welches an die Gegebenheiten und Kommunikationslösungen vor Ort anpassbar ist.

Anforderungen an das System

Einfach

Im einfachsten Fall sollte der Datentransfer vom Messgerät zur Zertifizierungsstelle durch das Einstecken einer SD-Karte und die Kopie des gesamten internen Speichers gewährleistet werden. Das Einlesen in eine Power Quality-Auswertesoftware funktioniert ähnlich im Plug & Play Verfahren.

Flexibel

Vom einfachen Datentransport über das einstecken einer SD-Karte bis hin zum automatisierten Datentransfer über Mobilfunk, SHDSL per Ethernet – immer lückenlos, auch bei schlechten Verbindungsqualitäten. Vielfältige und anpassbare Systemlösungen sollten möglich sein.

Offen

Comtrade oder PQDIF als Standards über IEC 61850, IEC 60870-5-104 oder Modbus. Die Messgeräte und das WinPQ System der A. Eberle GmbH & Co. KG haben viele offene Standardschnittstellen und Protokolle zur Übertragung der Messdaten.

WinPQ: Erzeugungsanlagen über FRT-Kurven automatisch auf Konformität prüfen

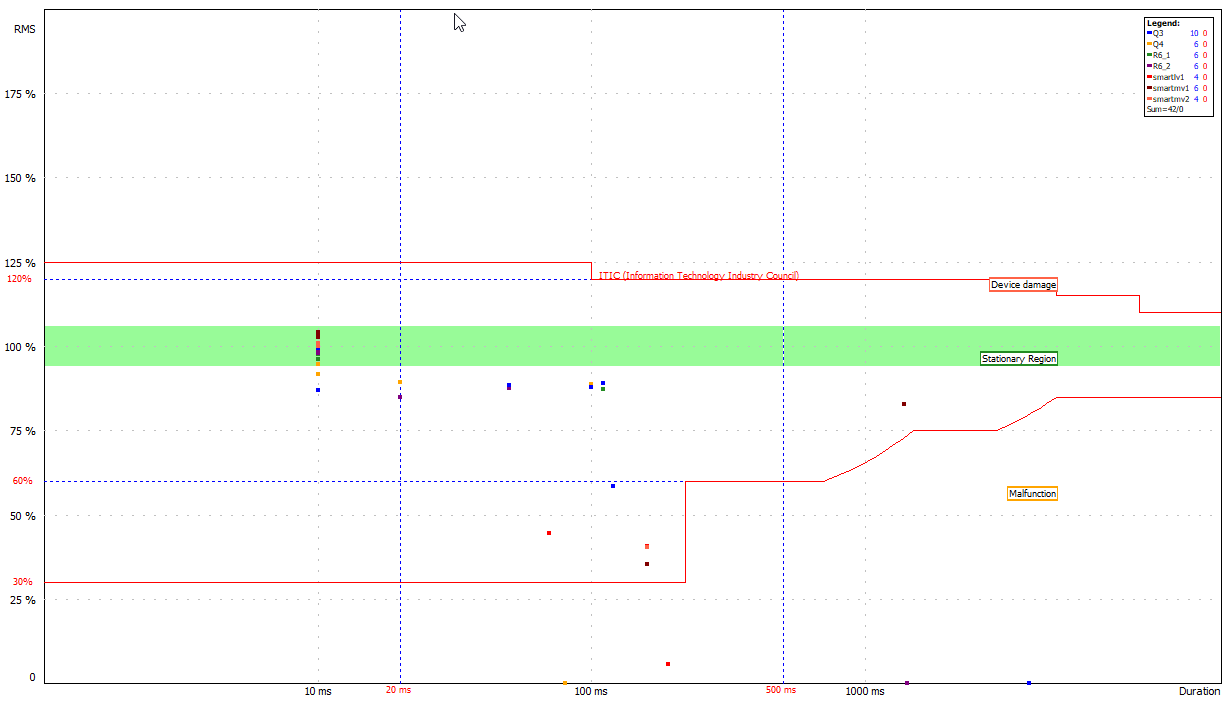

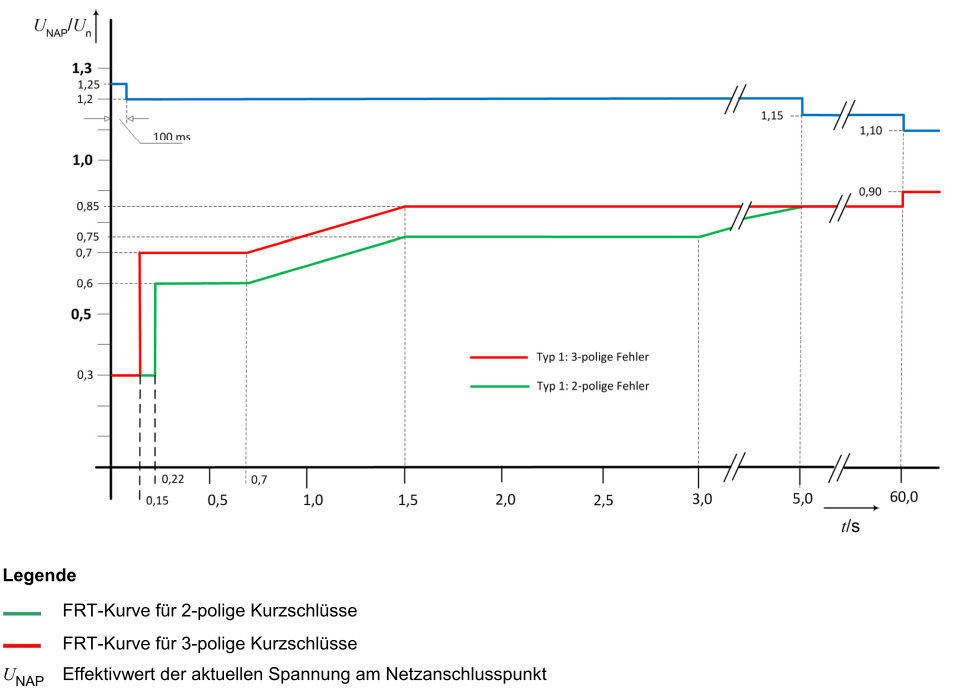

Erzeugungsanlagen müssen sich nach dem Europäischen Grid Code an der dynamischen Netzstützung beteiligen. Diese Forderung gilt vor allem im Fehlerfall und bedeutet, dass Erzeugungsanlagen sowohl bei symmetrischen als auch unsymmetrischen Fehlern im Netz folgende Anforderungen erfüllen müssen:

- Es darf keine Trennung der Erzeugungsanlage bei Unter- oder Überspannungsereignissen innerhalb der vorgegebenen Grenzen nach Anlagentyp und (FRT-Kurve) erfolgen

- Die Forderung der Netzstützung gilt auch bei mehreren aufeinander folgenden Fehlern

- Die Anlagen müssen während des Netzfehlers die Netzspannung durch Einspeisung eines Blindstromes (Blindleistung) stützen. Der Blindstrom muss entsprechend der Fehlerart sowohl im Mitsystem als auch im Gegensystem zur Verfügung gestellt werden.

Um die Forderung bei den vielfältigen Anlagen zu prüfen, bietet die WinPQ Power Quality Systemsoftware ab Version V. 6.2 ein AddOn zur automatischen Klassifizierung der Störungen über die bereits im System vorhandenen FRT-Kurven an. Es besteht die Möglichkeit jede Messstelle mit einer dem Anlagentyp entsprechenden FRT-Kurve zu hinterlegen. Dies bietet einerseits die Möglichkeit die Störungen über eine Periode – wie z.B. ein Jahr direkt zu klassifizieren (Abbildung 3). Andererseits ermöglicht es auch ein aktives Alarming. In diesem Fall wird erst bei Unter- oder Überschreitung der vorgegebenen Kennlinie wie z.B. in Abbildung 4 zu erkennen, ein Alarm vom System per Mail an den Anlagenbetreiber oder auch den beauftragten Zertifizierer versendet. In der WinPQ sind generell alle Kurven sowohl für Anlagentyp 1, als auch Anlagentyp 2 hinterlegt.

Zudem sollte erwähnt werden, dass die FRT-Kurven eine Bewertung der Störungen bis 60 s vorsehen. Somit muss der eingesetzte Störschreiber die Messdaten in jedem Fall als 10 ms Effektivwert liefern können und das auch bei mehreren Folgefehlern hintereinander, da dies ausdrücklich im Grid Code gefordert ist. In diesem Zusammenhang ist es sehr empfehlenswert, dass die Effektivwertbildung nach Norm IEC 61000-4-30 – Class A Ed. 3 erfolgt um normativ vergleichbare und einheitliche Bewertungen zu ermöglichen.

Beispielprojekt: Implementierung einer zu EZA nach VDE-AR

Die in diesem Projekt beteiligte Zertifizierungsstelle setzt auf einen automatisierten Transfer der Daten in Standardformat Comtrade zur automatisierten Auswertung von Störungen. In Abbildung 5 ist zu erkennen, dass im Falle einer Netzstörung die Daten vom Störschreiber über das mit dem Zertifizierer abgestimmte VDE-AR 4110 Template im Messgerät aufgezeichnet werden. Im Anschluss werden die Daten automatisiert über die vor Ort installierte WinPQ Systemsoftware ausgelesen (SSH) und direkt an den Server der Zertifizierungsstelle versendet. Dieser wertet die Daten im Störfall direkt aus und prüft, ob die netzdienliche Funktion der EZA gegeben ist.

Der Kunde hat jederzeit auch die Möglichkeit die Power Quality-Messwerte über einen übersichtlichen Report anzuzeigen und auszuwerten. Im Falle von Kommunikationsschwierigkeiten aufgrund eines nicht gepufferten Netzwerks hat der Kunde die Möglichkeit, die Daten direkt per SD-Karte vom Messgerät auszulesen und diese zur Verfügung stellen.

Parallel werden die hochgenauen Messwerte U, I, P, Q sowie die Tagesstatistik der PQ-Events über ein Standardprotokoll – hier IEC 61850 – an ein SCADA System für die Vor-Ort Visualisierung und auch Alarmierung übertragen.

Fazit

Eine korrekte und fachgerechte Installation eines Störschreibers nach VDE-AR 4110 / 4120 Anhang F ist für eine Zertifizierung nach den VDE–Anschlussrichtlinien unerlässlich. Sowohl für den Zertifizierter, als auch für den Betreiber der Erzeugungsanlagen kann durch ein einheitliches und abgestimmtes Vorgehen aller beteiligten Personen und Firmen ein hohes Maß an Kostenersparnis und Effizienz erzielt werden.

Wir unterstützen Sie in diesem Verfahren gerne durch unsere sicheren und nach Klasse A (Ed. 3) zertifizierten Messgeräte PQI-DE und PQI-DA smart im Zusammenspiel mit der Power Quality-Systemsoftware WinPQ sowie unseren Erfahrungen im Bereich der Dienstleistungen für den Betrieb und die Installation der Messgeräte!

Kontaktieren Sie uns rechtzeitig vor Auswahl der Komponenten – wir stehen Ihnen gerne mit Rat und Tat zur Seite.

Autor

Fabian Leppich, Produktmanager Power Quality System